企鹅电竞企鹅

/ Products Classification 点击展开+- 【48812】vivo X Fold折叠屏零件修理价出炉 内屏更换费用5080元职业最高

- 液晶显示器出现水波纹怎么办

- 【48812】好“芯”才有好Mini LED!海信电视E8系列重磅上台

- 争抢 “新赛道”:5G定位加速商用

- 【48812】电子设备屏幕碎了莫慌先自己判别下不要急着换以防被忽悠

联系我们

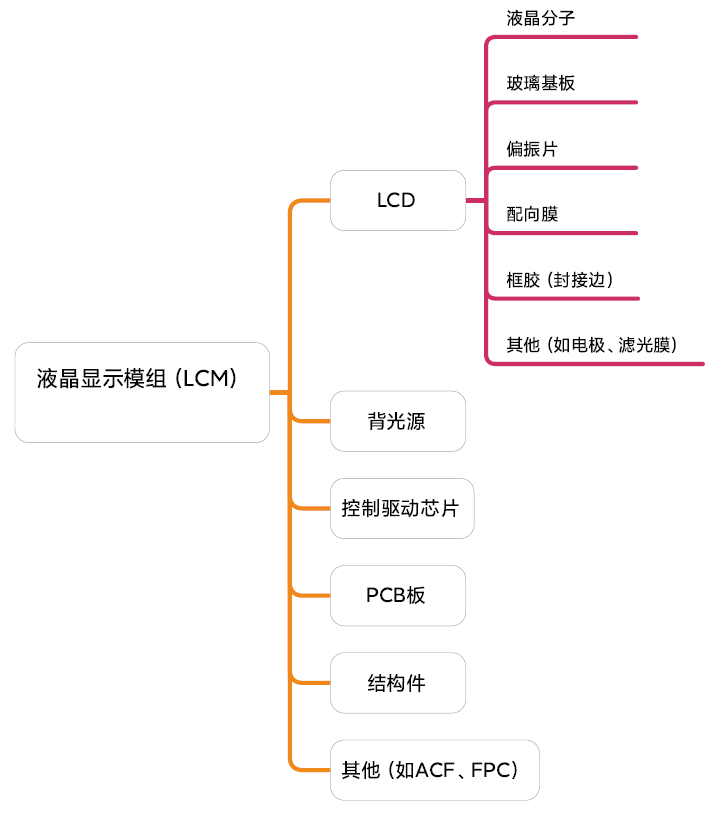

分子两端的电压来控制液晶分子的转动方向,借以控制每个像素点偏振光透射度,达到显示目的。液晶显示模组(Liquid Crystal Display Module, LCD Module,LCM)是指将液晶显示器(LCD)、控制驱动芯片、PCB板、背光源、结构件及连接件等诸多部分装配在一起的组件,LCM 与LCD 是“包含”关系,参见图1。

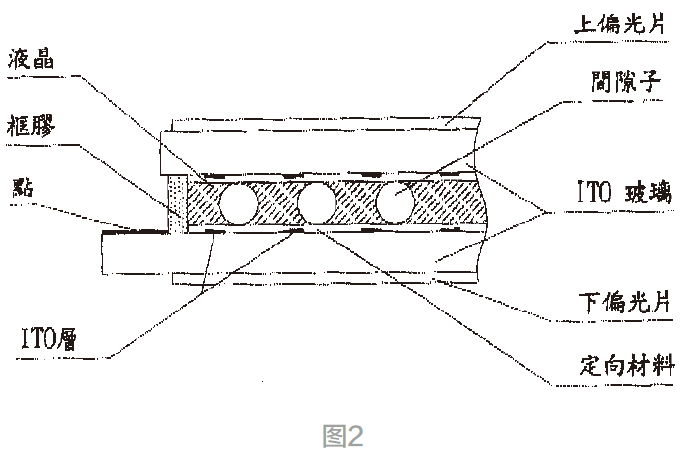

液晶分子被上下两块制作有透明电极(Electrode)的玻璃(Glass)及四周的环氧树脂封装起来(在真空环境下,将液晶分子通过封接边框上预留的注入口填充,然后使用树脂胶将注入口封堵),并在上下玻璃外表面各贴上一块偏振方向相互垂直的偏光膜(Polarizer),底部再配一块反射板(Reflector),基本的液晶显示器件结构便是如此。液晶盒中上下玻璃片之间的间隔,即盒厚,一般为几个μm(人的准确性直径为几十μm)。上下玻璃片内侧,对应显示图形部分,镀有透明的氧化铟- 氧化锡(ITO)导电薄膜,即显示电极。具体结构参考图2 所示。

液晶实现显示所用的液晶材料是一种存在液态和固体双重性质的有机物,该有机物呈棒状结构在液晶盒内一般平行排列,但在电场作用下能改变其排列方向。液晶光电显示材料利用液晶的电光效应把电信号转换成字符、图像等可见信号。液晶在一般的情况下,其分子排列很有秩序,干净通透,一但加上直流电场后,分子的排列被打乱,一部分液晶会改变光的传播方向,液晶前后的偏光片会阻挡特定方向的光线,由此产生颜色深浅的差异,因而能显示数字和图形。

液晶显示材料具备其特有的优点,这里需要非常注意的是,液晶是一种被动发生的显示,它本身并不能发光,只能借助使用周围环境的光。也正是因为这个特点液晶显示图案或字符只需很小的能量。其具有低功耗和小型化两大特点使LCD 显示方式被多数人选择接受。而且驱动电压低、显示可靠性高、同时兼顾显示信息量、彩色显示、相较于其他显示方式无闪烁问题、对人体无危害、生产过程自动化水平高、成本低、规格和类型变化适应性强,且便于携带。液晶显示技术对显示显像产品结构产生了非常深刻影响,在社会生产生活中被大量使用,给人们带来便利提高了生活品质。

液晶在环境家电产品中主要用于当前设备状态参数和设定调节设备参数时起显示作用,以空调为例,多用于空调便携式遥控器和固定线控器的参数显示。某空调公司产品上使用液晶在过程制造和客户端分别出现多种类型的液晶显示故障,经分析排查为液晶出现失效导致,通过对长期下线数据整合和售后数据的筛选,发现液晶显示问题一直比较突出。液晶显示问题给消费者主体带来的使用体验感影响也非常直观,严重程度不一的显示问题在消费者日常使用频繁接触中往往也会放大问题,往往容易让消费者对质量失去信心,对品牌影响颇深。为降低液晶在使用和售后过程中的下线数据,同时提升遥控器及线控器的质量可靠性水平,故需要对液晶进行持续的失效分析和质量改进。

液晶的失效分析可以借鉴电子器件失效分析的方法和流程,先进行必要的外观检查,未发现明显问题然后进行电性能检测,再进一步做非破坏性分析,若仍未发现失效原因,则必须对样品进行破坏性分析,以求找到失效的根本原因。

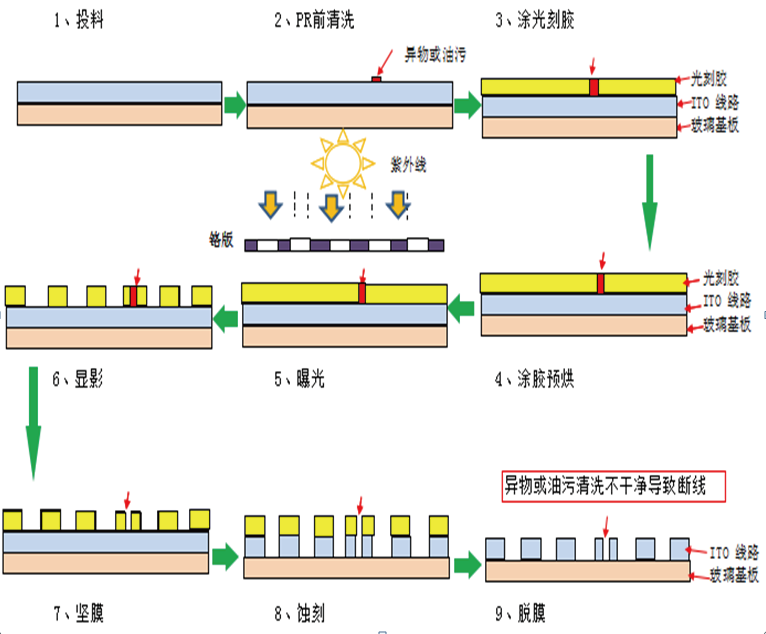

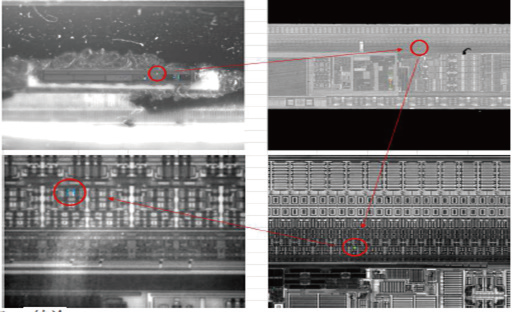

现象:往往伴随着电极破损,对应笔端不显示,显示缺划,如图4。分析原因大概有以下几个方面。

1)液晶制作时,玻璃涂光刻胶前如果清洗不彻底,作业面有异物或者油污等附着,会导致对应区域未能涂上光刻胶,经蚀刻工序后引起走线)随着现在越来越多附加IC 的液晶投入使用,当装配过程中液晶中IC 受静电影响,也同样会导致ITO烧毁出现显示缺划问题,如图6。

图6 ITO线)客户端使用过程中出现摔机或者受到严重挤压,受过大外力影响导致液晶玻璃台阶处产生破损,造成液晶电极与导电胶键存在连接不稳定问题,对于带PFC(排线)结构的液晶PFC 连接质量同样需重点关注,安装过程中电极异物等影响接触可靠性的因素可一并纳入考虑范畴,如图7。

4)前制作工序中,如果没有将ITO 上的脏污清理干净,导致脏污残留,亦或制程造成了电极损伤未及时发现剔除,内部电极处因存在异常物质,都可能导致LCD 加电显示一段时间后引起电化学腐蚀开路。此异物引起的化学污染相较于器件外部异物的影响,区别在于该异物引起问题是发生在内部,相较于异物引起的线路蚀刻失效,其失效往往需经过一段时间才会出现,属于使用中后期异常,如图8。

1)厂家和加工使用端的生产过程中的静电防护能力不足导致,液晶在过程受静电击穿芯片受损;

2)液晶本身器件或内部IC 抗静电击穿能力不足,在过程中容易损坏;3)加装过程中,本体产生了超过液晶芯片承受静电击穿能力的过大静电场,对液晶内部芯片造成影响。

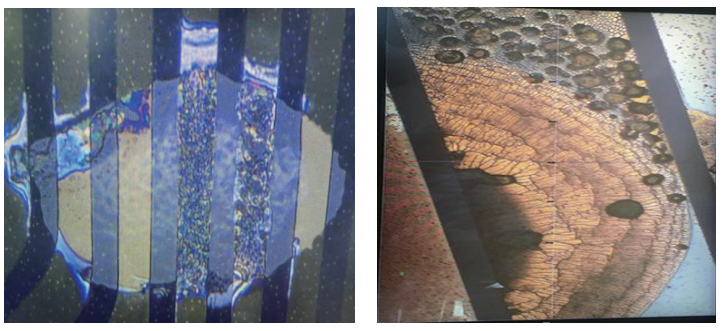

此异物区别前面描述的异物情况,侧重讲的显示区域存在的异物。显示区域的异物会影响液晶的显示性能且非常直观,同时异物存在的位置不同,可以导致液晶显示黑点、白点。当异物处于背光源、偏光片中,在液晶上电后,显示出来的是异物本身的形状,通常可以看见黑点;当异物处于液晶盒里,由于异物的原因,使得光的折射发生了变化,有光线从异物里面折射出来,射入人眼,因而观察到漏光的亮点现象,如图14。

麻点是液晶的铝层被腐蚀呈现黑点现象,由于碘是偏光片的基础原料,碘极易挥发,且非金属性强,易得到电子,而反射膜中的Al 为活泼金属,容易失去电子,如图15。液晶偏光片PVA 膜中吸附的碘在高温环境下发生升华,穿透TAC 膜后与反射膜中的铝层在水汽条件下发生氧化还原反应,铝层被腐蚀呈现黑点现象。由于对液晶储存环境的不重视,此问题近年上升趋势十分明显。

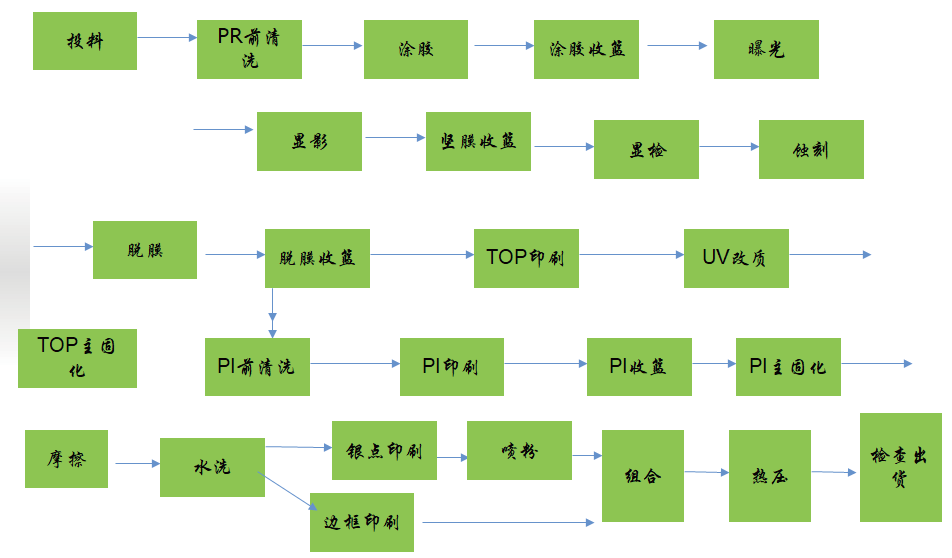

制程异物是影响液晶显示的重要原因,也是影响液晶生产质量的顽疾,光刻胶的涂覆、内部的线路化学污染、灰尘对ITO 线路造成的接触不良影响,再到灰尘引起的液晶的视觉显示异物问题都警醒着我们需重视制程异物的管控。1 块液晶成品需经历多个生产环节,特别是针对制程作业现场及清洗溶液的清洁更换频率,以提升作业现场水平,更严格的电测全检出货也是保障不良品流出的有效控制手段。

液晶的储存环境也是液晶质量保障环节中非常重要的一环,温度过高或过低,则液晶失去固液的中间态,往两级分化,带来显示模糊或显示不偏转。一般液晶的使用范围温度常用为-25~60 ℃。同时湿度的管控也非常关键,在通电过程中,水汽多可以作为媒介,使内部发生一系列化学反应,引起显示异常。需注意存放,避免与有腐蚀、挥发性化学物品接触,否则会导致电极腐蚀、管脚氧化、密封胶失效等缺陷。同时使用的时候需格外的注意的是LCD 表面不能加压过大,容易破坏定向层,使用或加工过程中万一出现加压过大,或用手按压了LCD 中部,至少需放置1 h 后再通电。

3.3 防静电静电对液晶的损伤是破坏性且不可逆的,静电保护对提升液晶的品质非常关键。提升液晶静电防控能力需从3 个方面着手。

1)首要的是厂家生产线体的防静电系统的建设,防静电胶垫及离子风机、操作台接地以及人员防静电工具的佩戴,不局限于生产厂家,使用加装单位需同步关注作业环境和人员的防静电,在注重生产加工环节的同时,需同步关注物料周转的防静电,需使用有利于静电消散的材料包装等等。

2)液晶器件本身的抗静电击穿能力的提升,主要是晶内部芯片的抗静电击穿能力,需从物料芯片及电路结构入手,提升芯片的整体抗静电击穿能力,防止芯片受静电出现损伤失效。如增加安全间隙,优化静电消散同时降低引入可能,在 FPC 上面加贴 TVS 管,电阻电容等元器件,搭配改善后的走线,进一步提升液晶整体模组的抗静电能力,来弥补改善低概率静电导致的白屏异常。

3)液晶使用接触材料的防静电,液晶为了保护屏幕,往往出厂会加装一块防刮擦的薄膜,该薄膜往往容易被忽视,经验证,非防静电薄膜在生产加装过程中去膜过程的撕扯动作可产生 10 kV 以上的静电压,所以,对于液晶接触的材料和使用过程需进行的动作需全面的评估与验证。

本文总结归纳了液晶出常见的几种失效模式,分析失效的原因的同时提出几点液晶质量可靠性提升需重点关注的管控点,如液晶的储存问题在日常生产的全部过程中可能不会像其他湿敏器件那么能得到关注,但通过本文对液晶失效分析总结,异常的储存环境下同样会对液晶的显示性能产生致命的影响。粗浅分析总结,希望能够给从事硬件失效分析、可靠性研究和涉及电子加工、储存等方面人员提供一些思路。

服务热线:

服务热线: